涙のケース加工編 苦悶の基盤編 屈辱の組み込み編 出直しのカスタム編

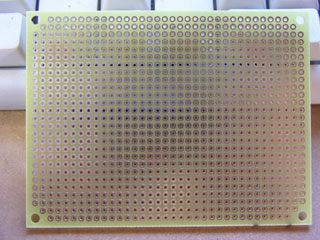

今回は「ユニバーサル基盤」というのを使用し

グチャグチャ回路を組んで行こうと思います。

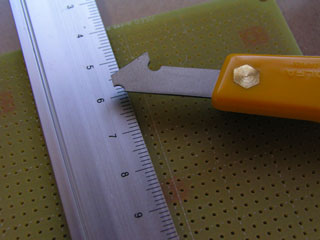

まずはアクリルカッターで基盤を任意の

大きさに切ります。

教科書に縦10個、横20個くらいの

穴を目安にと書いてあったので

それに従いデビルカッターです。

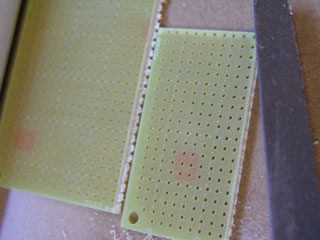

切り口に軽くヤスリをかけて

一応形が整いました。

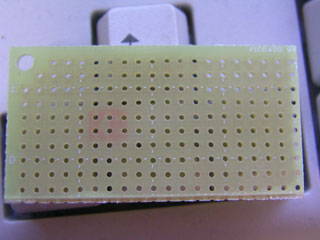

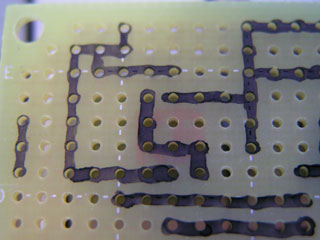

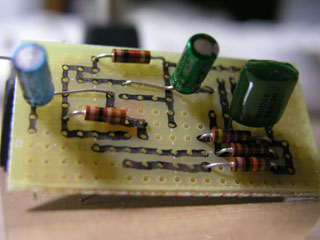

多少なりとも作業しやすいように

基盤パターンをマジックで書き込んでみました。

何も目印のないところに部品を

差し込んでいく勇気など私にはありません。

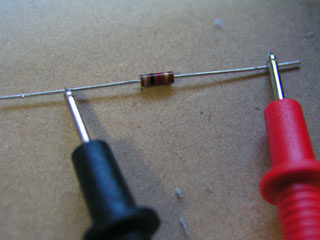

抵抗もバラで収集したので苦戦をしいられます。

印刷されている帯の色で数値が分かるように

なるのは遠い未来と予想されるので頭の色を

拠り所にテスターで一個一個計ります。

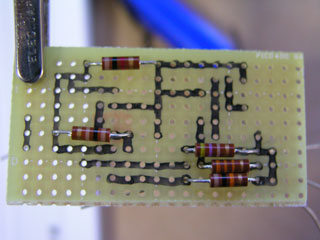

そして抵抗を基盤に装着し

ハンダ付けします。

が今回は足を切断せず

配線に使います。

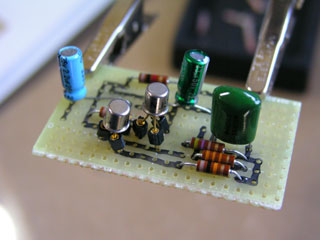

更にマイラコンデンサーや

電解コンデンサーも装着し

実体配線図と基盤パターンを見ては

足を折り曲げてを繰り返します。

若干、私の頭がショート気味になってきてます。

高橋慶彦とか河埜とか・・・後々、トランジスター交換をして

音の違いを実験する予定なので

ソケットを使用してみました。

ソケットは装着しておけばハンダ付け

し直さずに抜き差しで部品交換できる

優れものです。

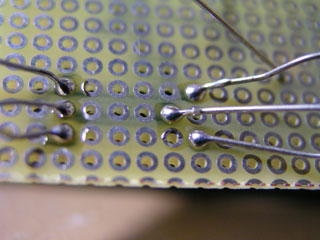

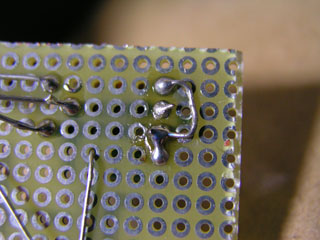

意表をつく角度からの基盤撮影です。

悪戦苦闘、試行錯誤、五里霧中などの言葉が

自然と口をつく程、混迷を強いられました。

何度も結合場所を間違えました。

しかし、くじけません。なぜなら、ファズだから。

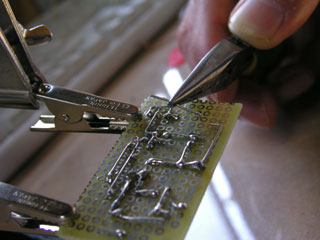

間違えてしまった箇所は、切り落とした足を

再利用します。ペンチで先を曲げて

穴に挿して、曲げて押さえてハンダ付けです。

ソケットにトランジスタ(BC109)を挿しこみ

ひとまず完了です。

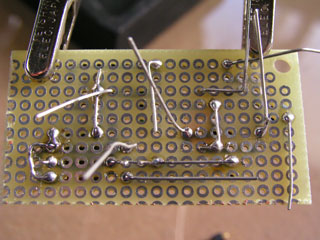

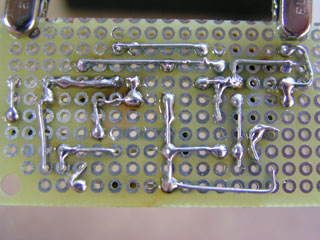

基盤を裏から見てみます。

こんなのでホントに音が出るのでしょうか?

ま、行けば分かると言うか。

プリント基板を使わずパーツ同士を

直接繋ぐ「ポイント・トゥ・ポイント」で

製作したエフェクターの値段が高い理由が

多少なりとも分かりました。

これは、かなりの労力を要しますね。

ファズの回路は単純らしいのですが

苦悶苦闘の連続でした。

涙のケース加工編 苦悶の基盤編 屈辱の組み込み編 出直しのカスタム編